blije klanten

Wat zijn de acht verspillingen van Lean?

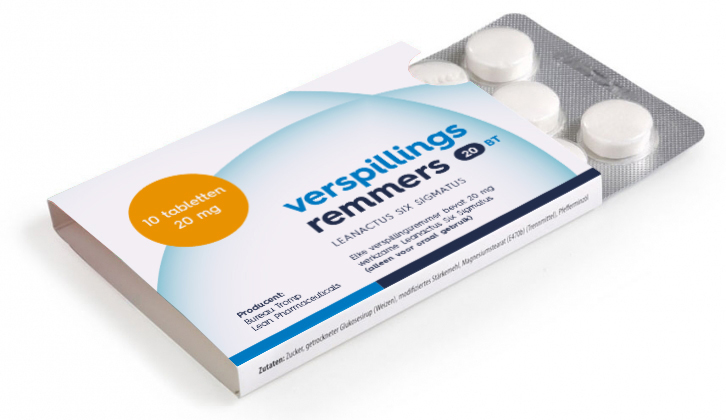

Het hoofdidee van Lean management is het wegnemen van verspillingen. Deze managementstijl is ooit ontwikkelt voor productieprocessen, maar tegenwoordig is het bij elk proces toe te passen. Het effectiever handelen door het wegnemen van verspillingen kan dus ook op kantoor en zelfs thuis. Er zijn veel soorten verspillingen waar je aan kan denken bij het verbeteren van processen. Uiteindelijk passen ze allemaal in acht categorieën.

We leggen in dit artikel de acht verspillingen van Lean uit. Het doel van het oplossen van deze verspillingen is dat je meer waarde kan toevoegen voor de klant. Een kortere levertijd bijvoorbeeld of het maken van minder kosten kan een klant veel opleveren.

1e verspilling: Wachten

Als een proces niet goed verloopt ontstaan er wachttijden. Deze wachttijden worden vaak opgevuld met activiteiten die geen waarde toevoegen. Je kan wachttijden voorkomen door te zorgen dat processtappen op elkaar aansluiten. Zo kan je efficiënter aan de slag.

2e verspilling: Overbewerking

Als je meer doet dan de klant gevraagd heeft ben je aan het overbewerken. Zorg dat je de verwachtingen van de klant goed afstemt en zorg dat je voldoet aan deze wensen. Zorg dat je niet minder gaat doen, maar ook niet meer. Een overbodige extra, waar de klant nooit om gevraagd heeft is vaak een verspilling. Als je al je blauwe producten voor de klant rood verft, en de klant maakt het helemaal niet uit welke kleur het product heeft, ben je tijd, materiaal en moeite aan het verspillen.

3e verspilling: Voorraad

Een ruime voorraad hebben klinkt erg handig, materialen zijn altijd aanwezig. Maar opslag kost ook geld en tijd. Zorg daarom dat de voorraad altijd precies is wat er nodig is. Het is hiervoor wel belangrijk het proces goed te laten verlopen zodat je precies weet hoeveel voorraad er nodig is.

4e verspilling: Transport

Bij het vervoeren van de producten kunnen er verschillende verspillingen optreden: het vervoeren kan te veel gebeuren, of juist te weinig, of veel te vaak plaatsvinden. In de ideale situatie wordt er precies genoeg, op precies de goede tijden geleverd, zodat er niets opgeslagen hoeft te worden en er geen wachttijden ontstaan. Zelfs bij het transport van informatie kunnen ook verspillingen voorkomen.

5e verspilling: Fouten

Fouten maken is menselijk, maar ze kunnen wel een grote verspilling vormen. Na het maken van een fout, moet de fout hersteld worden. Het herstellen kost tijd en dit voegt geen extra waarde toe. Het zorgen dat het maken van fouten wordt voorkomen zorgt deze verspilling verdwijnt.

6e verspilling: Overproductie

Maak niet meer producten dan de klant nodig heeft. Bij overproductie krijg je meer voorraad die je niet snel kwijt kan. Ook is er een kans dat grondstoffen worden verspild als er halffabricaten of eindproducten blijven liggen.

7e verspilling: Beweging

Te veel moeten bewegen, of verplaatsen is ook een verspilling. Niet eens direct bij de energie van de werknemer, maar ook in tijd. Als alles op de juiste plek ligt bespaar je meer tijd en loopt het proces ook veel sneller. Als een werknemer constant naar een magazijn moet lopen voor een onderdeel, kan je deze misschien wel beter verplaatsen naar zijn werkplaats, dit scheelt tijd en moeite voor de werknemer.

8e verspilling: Talent

Oorspronkelijk waren er maar zeven verspillingen bij Lean, de achtste verspilling: talent, is hier later bijgekomen. Het komt tegenwoordig veel vaker voor dat werknemers hun kennis niet (volledig) kunnen inzetten in het werk dat ze doen. Naast dat dit heel zonde is van de beschikbare kennis, zorgt dit ook dat de werknemer minder gemotiveerd is en meer ontevreden.

Veel van de verspillingen overlappen met elkaar. Als je een van de verspillingen aanpakt, zal dit ook invloed hebben op een andere verspilling. Misschien kan je wel tegelijk meerdere verstoringen oplossen met een simpele verbetering.

Wegnemen van verspillingen is echter niet altijd mogelijk. Als ziekenhuis moet je misschien juist te veel voorraad hebben in geval van nood, of is het nodig om een product via verschillende wegen te vervoeren, omdat dit waarde toevoegt. Uiteindelijk draait het om het proces zo soepel mogelijk verloopt waar het wel mogelijk is en dat de klant tevreden is met het eindresultaat.